Lo Stampaggio ad iniezione al centro della nostra attività.

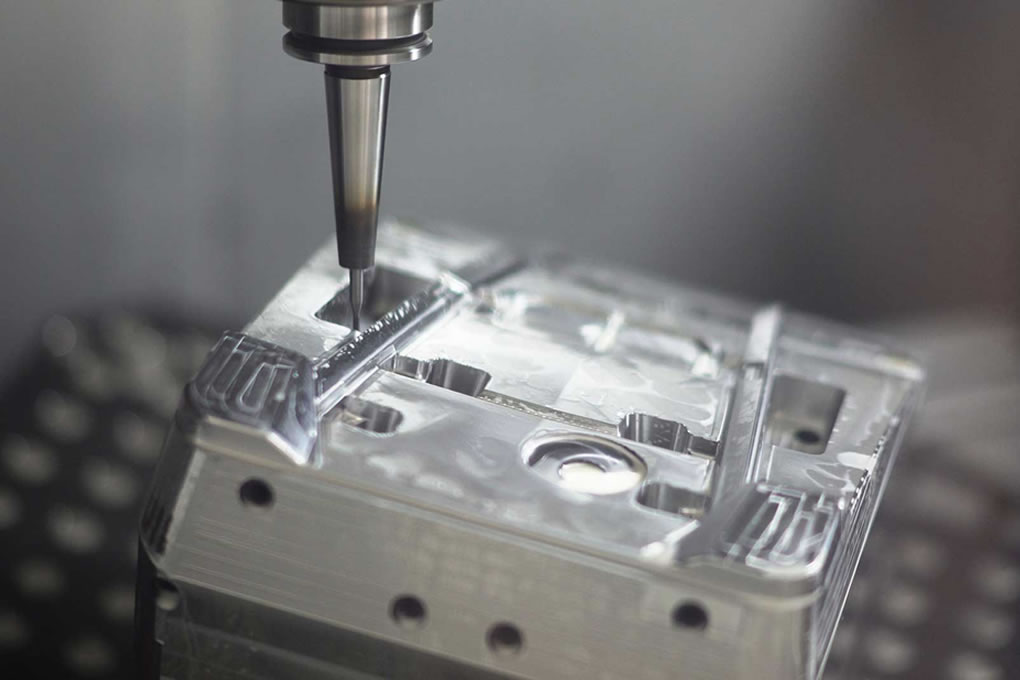

A servizio dello stampaggio abbiamo un Ufficio tecnico in grado di progettare gli stampi, automazione e le line di assemblaggio.

A sostegno della produzione, e quindi dei nostri clienti, mettiamo a disposizione un’officina meccanica per migliorare l’efficienza e/o modificare i tools a disposizione.

Stampaggio ad Iniezione

Come Funziona

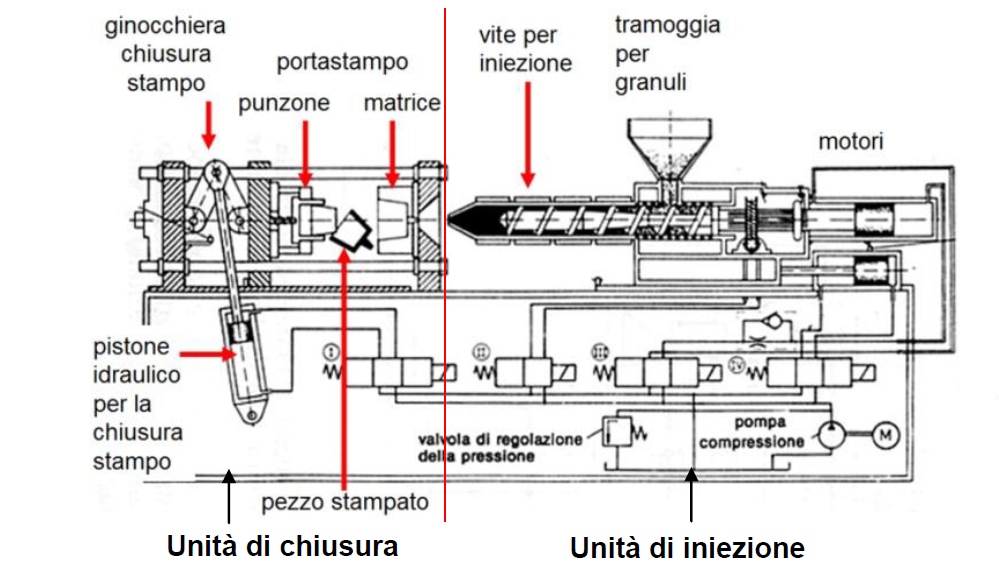

La pressa per l’iniezione è suddivisa in due gruppi fondamentali: l’unità di iniezione e l’unità di chiusura. Le presse più largamente sviluppate ed utilizzate per la produzione sono di tipo orizzontale, la cui disposizione delle due zone rimane immutata nel tempo: il gruppo di iniezione alla destra dell’operatore, quello di chiusura alla sua sinistra.

Si definisce gruppo di iniezione l’insieme di componenti che contribuiscono alla fase di plastificazione del polimero. I principali sono: vite di plastificazione, tramoggia di

alimentazione, miscelatore ed essiccatore del granulato polimerico, motore per l’iniezione.

La parte a sinistra del macchinario, il gruppo di chiusura, è costituito dai principali

componenti: uno semistampo fisso collegato all’unità di iniezione, una parte mobile collegata alla chiusura a ginocchiera, le centraline per il raffreddamento, gli estrattori per l’espulsione del prodotto finito o eventuali manipolatori esterni, il motore per la regolazione del gruppo di chiusura.

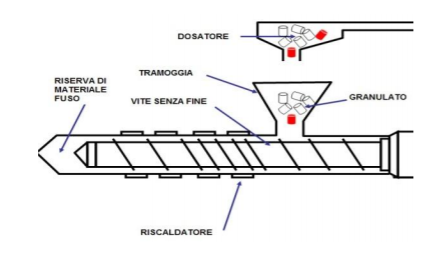

La fase di plastificazione

La parte fondamentale della fase di plastificazione è la vite punzonante posta all’interno del cilindro di plastificazione. Il cilindro è costituito da fasce riscaldanti elettriche che contribuiscono al riscaldamento e mantenimento in temperatura specifica per ogni tipo di polimero: al suo interno raccoglie il materiale da plastificare e la vite che ruota avanti e indietro sul cilindro. Grazie alla particolare filettatura di cui è dotata la vite, il materiale viene riscaldato per attrito (riscaldamento autogeno) e contemporaneamente fatto avanzare lungo il cilindro verso la zona di iniezione

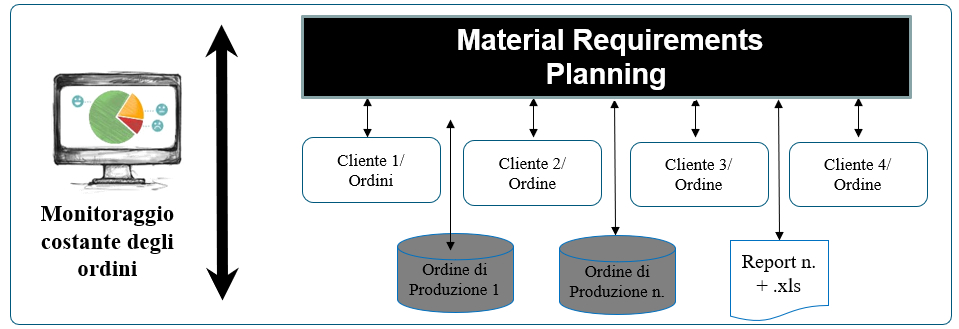

Integration with customer

MATERIAL REQUIREMENTS PLANNING

Siamo completamente integrati con i sistemi informatici dei nostril clienti, dai quali la ricezione automatica degli ordini ci permette di produrre nell’ottica del Just in time, riducendo tempo e i livelli di stock.

L’applicazione di questi principi ci permette di avere il miglior costo di trasformazione, senza perdere mai di vista l’aspetto qualitativo che Acroplastica mette al primo posto come requisito essenziale.

Grazie ai risultati ottenuti, i nosti clienti ci hanno classificato come: “Free pass suppliers”.